在工业4.0与智能制造浪潮的推动下,设备管理正从传统的预防性维护向预测性、智能化方向深刻转型。T/CAPE 10001.1-2018《设备管理体系 实施指南》作为一份重要的指导性文件,为企业构建系统化、标准化的设备管理体系提供了清晰的框架与路径。而大数据服务的深度融合,正为这一体系的落地与实践注入了前所未有的动力与洞察力,开启了设备管理现代化的新篇章。

一、 标准引领:T/CAPE 10001.1-2018的核心要义

T/CAPE 10001.1-2018标准旨在指导组织建立、实施、保持和改进设备管理体系,其核心在于实现设备全生命周期(规划、设计、采购、安装、运行、维护、改造直至报废)的规范化、系统化管理。标准强调以战略为导向,聚焦设备可靠性、安全性与经济效益,通过PDCA(策划-实施-检查-改进)循环实现持续改进。这为企业的设备管理活动提供了从理念到方法的全面指导,是提升核心生产保障能力的基础。

二、 大数据服务:设备管理体系的“智慧引擎”

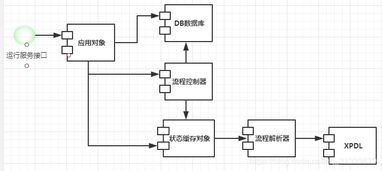

大数据服务通过采集、存储、处理和分析来自设备传感器、控制系统、维护记录、环境参数等多源海量数据,为T/CAPE 10001.1-2018所倡导的精细化、前瞻性管理提供了关键技术支撑。其赋能主要体现在以下几个方面:

- 状态感知与实时监控:通过物联网技术实时采集设备运行参数(如振动、温度、压力、电流等),大数据平台进行流处理与可视化,实现对设备健康状态的7x24小时全景监控,满足标准中对设备运行状态“可知”的要求。

- 预测性维护与故障预警:利用机器学习算法对历史运行数据、故障记录进行深度挖掘与分析,构建设备退化模型与故障预测模型。这能精准预测关键部件的剩余使用寿命和潜在故障点,变“事后维修”或“定期检修”为“事前预警”,极大提升设备可靠性与可用性,直接响应标准中追求“高可靠性”和“经济性最优”的目标。

- 维护决策优化与资源调度:大数据分析可以评估不同维护策略的成本与效益,优化维护计划、备件库存管理和维修人员调度。例如,通过关联分析,确定哪些部件组合故障关联度高,从而制定更高效的协同检修方案,实现标准所强调的资源优化配置与成本控制。

- 根因分析与知识沉淀:当设备发生异常或故障时,大数据分析能快速追溯全过程数据,进行根因分析(RCA),定位问题本质。将处理过程与结果形成结构化知识库,持续沉淀企业特有的设备管理知识,支持标准的“持续改进”循环,避免问题重复发生。

- 绩效评估与KPI洞察:大数据服务能自动计算与分析设备综合效率(OEE)、平均故障间隔时间(MTBF)、平均修复时间(MTTR)等关键绩效指标(KPI),并通过多维度钻取分析,揭示影响设备效能的关键因素,为管理评审与战略决策提供数据驱动型依据。

三、 融合实施路径:从指南到智能应用

将大数据服务融入基于T/CAPE 10001.1-2018的设备管理体系实施,建议遵循以下路径:

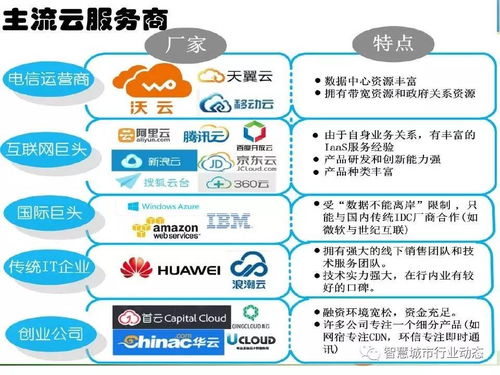

- 战略对齐与规划:在体系策划阶段,明确大数据分析在支持设备管理方针和目标中的角色。规划所需的数据基础设施(传感器网络、数据平台)、分析能力和人才队伍。

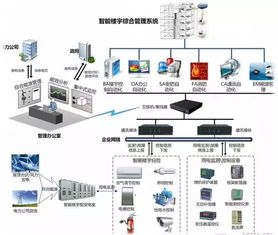

- 数据基础构建:依据标准中设备信息管理的要求,对设备进行统一编码与标识,确保数据源头的规范与一致。建立数据集成平台,打通OT(运营技术)与IT(信息技术)数据孤岛,形成高质量的“设备数据资产”。

- 场景化应用试点:选择关键设备或高价值故障场景作为切入点,例如针对大型旋转机械的振动预测性维护,实施大数据分析应用试点。快速验证价值,积累经验。

- 流程整合与制度化:将经过验证的大数据分析洞察(如预警工单、优化建议)正式嵌入设备维护管理流程(如工单系统、点检规程)。更新相关程序文件与作业指导书,使数据驱动决策成为标准操作的一部分。

- 持续评估与进化:利用大数据自身评估分析应用的效果(如预测准确率、成本节约额),并将其纳入体系的绩效监测与改进环节。不断引入更先进的算法与更丰富的数据源,推动设备管理智能化水平螺旋上升。

###

T/CAPE 10001.1-2018《设备管理体系 实施指南》为企业奠定了科学管理的框架基础,而大数据服务则如同为这一框架安装了敏锐的“神经系统”和智慧的“大脑”。两者的深度融合,使得设备管理不再是依赖经验的“艺术”,而是进化为基于全景数据与深度洞察的“精准科学”。这不仅能够显著提升设备安全性、可靠性与生产效率,降低运营成本,更是企业在数字化时代构筑核心竞争优势的关键实践。随着人工智能与边缘计算等技术的进一步发展,设备管理体系将变得更加自主、自适应,持续驱动制造业的高质量发展。